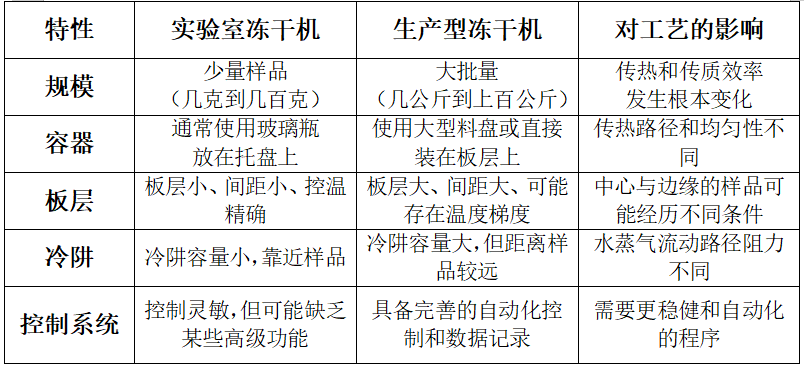

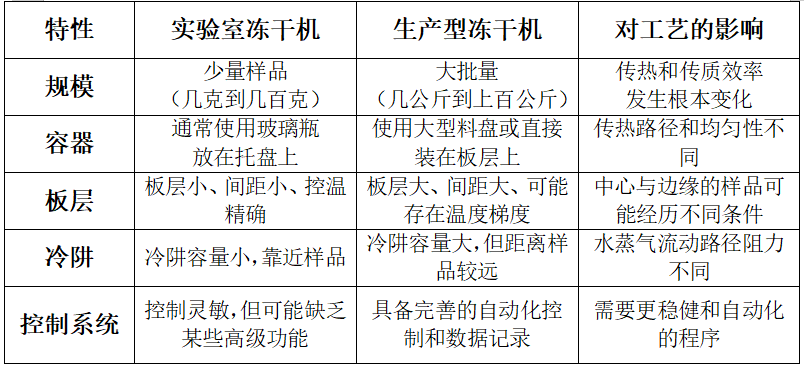

一、實驗室凍干機 vs. 生產型凍干機的主要差異根源在于:

二、從實驗室到生產的系統化轉移步驟

第一步:在實驗室確定并優化“關鍵工藝參數"

在放大之前,必須在實驗室凍干機上建立一個穩健且理解透徹的“基礎工藝"。這不僅僅是得到一個看起來成功的曲線,而是要理解其背后的原理。

1、確定產品的關鍵溫度:

1)共晶點測試

共晶點是指物料中水分全部凍結的溫度,是凍干工藝預凍階段的關鍵參數。

2)共熔點測試

共熔點是指凍結的物料開始融化的溫度,是凍干工藝一次干燥階段的關鍵參數。

3)玻璃化轉變溫度測試

玻璃化轉變溫度(Tg')是指無定形體系從玻璃態轉變為橡膠態的溫度,是凍干工藝預凍和解析干燥階段的關鍵參數。

4)塌陷溫度測試

塌陷溫度是指凍干制品干燥過程中失去剛性,開始變黏,發生類似塌方的崩解、融化或產生發泡現象的臨界溫度。

2、建立凍干曲線:

冷凍階段:確定合適的冷凍速率(慢凍以形成大冰晶,利于干燥;快凍形成小冰晶,干燥慢但對某些產品有利)和是否需要進行退火處理。

一次干燥:目標是升華冰。核心是設定一個安全的板層溫度,使產品溫度始終低于其關鍵溫度(共晶點或崩解溫度),同時提供足夠的升華熱能。真空度是控制傳質速率的關鍵參數。

二次干燥:目標是解吸殘留水分。此時可以逐步提高板層溫度,以打破水分子與產品的結合,但產品溫度必須低于其最高允許溫度。

第二步:進行“中試放大" - 最關鍵的一步

這是填補實驗室和生產之間空白的橋梁。如果條件允許,使用一臺中試型凍干機(比如板層面積0.5 - 1平方米)是理想選擇。

1、保持關鍵參數一致:中試時,不應直接使用實驗室的設備設定值(如板層溫度、真空度),而應追求工藝條件的一致性。

核心策略:控制傳質阻力。保持產品裝載的厚度一致。這是放大中最關鍵的參數之一。如果實驗室瓶子里產品裝液高度是1cm,生產型也必須保持1cm。

控制升溫速率:板層的升溫/降溫速率應對產品保持一致,而不是追求設備的最大能力。

使用PAT工具:在中試和生產型設備上,盡可能使用過程分析技術,如:

2)壓力升高測試:這是最重要的放大工具。定期短暫關閉主閥,測量真空度的上升速率。可以推斷出:升華干燥的終點(所有冰已升華)是否結束。3)露點傳感器:與皮拉尼計結合使用,可以準確區分水蒸氣分壓和惰性氣體分壓,更好地監控干燥過程。2、建立“設計空間":在中試階段,不要只做一個“成功"的批次。要有意地探索參數的邊界(例如,略高/略低的板層溫度、真空度),觀察其對產品質量(水分、外觀、活性)的影響。這能讓你了解工藝的穩健性,并為生產中的微小偏差提供緩沖。第三步:轉移到生產型凍干機

基于中試數據,制定生產型凍干機的工藝規程。

1、設備確認:確保生產型凍干機經過確認(IQ/OQ/PQ),性能可靠。特別注意板層溫度均勻性和真空控制精度。

裝載量:嚴格按照中試驗證的裝載厚度和容器類型進行裝載。

工藝設定:將中試階段驗證成功的工藝參數(基于壓力升高測試和產品溫度數據)直接應用于生產型機器。這可能意味著生產型機器的板層設定溫度與實驗室不同,但只要產品經歷的熱歷程一致,就是正確的。

關注邊緣效應:生產型凍干機板層大,邊緣和中心的傳熱條件可能不同。在第一次生產批次中,應在不同位置(中心、邊緣、門附近)放置熱電偶或留樣點,以驗證工藝的均勻性。

3、批次驗證:前幾批生產批次應視為工藝驗證批次。進行全面的中間控制和成品測試(水分、含量、純度、外觀、復溶性等),確認產品關鍵質量屬性符合標準。三、常見誤區與注意事項

誤區一:直接拷貝設備參數。這是最危險的錯誤。例如,在實驗室用小瓶干燥時,設定板層溫度-20℃,真空度50mTorr可能沒問題。但在生產型機器上,由于傳質路徑更長、阻力更大,同樣的設定可能導致產品溫度過高而塌陷。

誤區二:忽視裝載量。裝載厚度是影響干燥時間的平方關系。厚度增加一倍,干燥時間可能增加四倍。必須保持一致。

誤區三:過度追求速度。在生產中,穩健性和成功率比速度更重要。一個稍微慢一點但確保成功的工藝,遠勝于一個快但有10%失敗風險的工藝。

法規符合性:對于制藥行業,整個放大過程必須有完整、可追溯的數據記錄,以滿足GMP和藥品注冊的要求。

四、總結:從實驗室到生產的轉移流程

知識獲取(實驗室) → 橋梁搭建(中試) → 穩健生產(生產)成功的關鍵在于從“控制設備參數"轉向“控制產品經歷的熱力學狀態"。壓力升高測試是這個轉變中最得力的工具。通過系統化的方法,您可以最大限度地減少放大過程中的風險,確保生產批次的產品質量與實驗室批次保持一致。

更新時間:2025-11-03

更新時間:2025-11-03 點擊次數:129

點擊次數:129